近年、国内の製造業企業においては、工場など生産設備の老朽化が深刻な状況となっています。こうした状況を打破し、国内の製造業企業が国際的な競争力を確保するためには、新たな生産設備の構築や、既存の生産設備の刷新が不可欠です。

一方で、生産年齢人口は減少傾向にあり、将来の労働力不足が懸念される中、従来の「人」に頼った手法による生産設備の構築・刷新には限界があると言えます。そこで最近、製造業において注目が集まっているのがデジタルツインです。

本コラムでは、製造業における生産設備の開発や管理における課題と、デジタルツインを活用した解消方法について、詳しく解説していきます。

目次

1.工場などの生産設備にまつわる、高負荷な業務

2.高負荷な業務の原因とは・・・

3.工場など生産設備におけるデジタルツイン活用術

4.生産設備おけるデジタルツインの活用事例

5.NTTビズリンクのデジタルツイン「Beamo™」で工場など生産設備の課題を解消!

工場などの生産設備にまつわる、高負荷な業務

ここでは、生産設備の開発・管理をする上で、特に高い負荷が生じている業務をいくつか紹介していきます。

新工場の企画・開発、既存工場の刷新

新規に工場を建設する際や、既存の工場を刷新する際には、はじめにベースとなるコンセプトを企画し、それに沿って外観・設備・レイアウトを用意していくことになります。企画・開発の担当者は、必要に応じて開発予定地や既存の工場を訪問しつつ、コンセプトが実現可能な立地かどうか、プロジェクトがコンセプト通りに進んでいるか、といった確認をすることが求められます。

オペレーターへの教育・研修

工場の刷新によりデジタル化が進んだとしても、やはり「人」に頼らなければならない部分は少なくありません。そのため、新しい設備の運用にあたっては、現地のオペレーターに対して教育・研修を行うことが必要です。

工場の運用・管理

デジタル化が進んだ工場を安定して稼働させるためには、施設内の環境を適切に管理する必要があります。具体的には、定期的な機器のメンテナンスやトラブルが生じた際の速やかな対応が欠かせません。

高負荷な業務の原因とは・・・

では、なぜ前述した生産設備にまつわる業務が、企業の担当者に高い負荷をかけてしまうのでしょうか。ここでは、その原因について解説します。

開発予定地や既存工場を訪問するためのコストがかかる

前述した通り、工場の企画・開発においては、開発予定地や既存の生産設備への現地訪問が欠かせません。多くの関係者が現地のイメージを正確に共有することで、より当初のコンセプトに近い設備の仕上がりが期待できます。一方で、関係者が増えるほど、また建設・刷新が必要な工場の数が増えるほど、現地訪問にかかるコストも比例して高くなってしまいます。

教育・研修時に担当者の現地派遣が求められる

最近では、Web会議ツールを活用して、生産拠点と本部をつなぐ形での研修を導入する企業が増えつつあり、教育・研修担当者の現地派遣コスト削減が容易になっています。一方で、受講者(現地オペレーター)がPCなどの端末の画面上で、平面的な資料を見るだけの研修ではイメージの共有に限界があり、工場の特殊な機器操作などについては、従来同様に教育・研修担当者が現地に出向かなければならないケースが少なくありません。

トラブルが一次対応だけで解消できないケースも少なくない

工場の機器にトラブルが起きた場合、現地の運用担当者による一次対応だけでは解消できないケースも少なくありません。そうした場合には、本部に所属する、よりハイレベルな技術者を派遣する必要性が生じます。さらに、データセンターが本部から遠ざかるほど、そのコストは増えていきます。

製造業において、生産設備の企画・開発に携わる方、また保守・運用に携わる方の中には、このような課題を抱えている方も多いのではないでしょうか。ここからは、こうした課題を解消するためのデジタルツインの活用術について詳しく解説していきます。

工場など生産設備におけるデジタルツイン活用術

①開発予定地訪問の手間やコストを削減

建物内や室内空間を3D Viewで表示することのできるデジタルツインの強みを活かすことで、PCやスマートフォンなどのデバイスを通じて、いつでもどこでも開発予定地や施設内の状況を確認することが可能です。

これによって現地訪問の回数はもちろん、同行するメンバーの数を減らすことが可能で、コスト削減や業務効率化への効果が期待できます。

②3D Viewによるイメージ共有で教育・研修を効率化

Web会議はもとより、座学研修においても、紙や端末画面上の二次元的な情報だけで、現場のイメージを伝えることは困難です。その点、デジタルツインを導入することで、3D Viewのリアルな映像を通じてオペレーターに教育・研修できるようになります。

リアルに再現された工場のイメージを共有しつつ、機器の操作方法や設備の管理方法について説明することで、オペレーターへの理解度がより深まり、研修の効率化やコストの削減につながります。

③トラブル発生時も、現地担当者だけで解消できる可能性がある

最近では、誰でも簡単に3D Viewの映像を作成することができるデジタルツインの製品も登場しています。こうした製品を活用し、トラブルが起きた際の様子を3D Viewで再現することで、本部に所属するハイレベルな技術者は現地に出向くことなく把握できるようになります。

結果として、本部の技術者のアドバイスによって現地担当者がトラブルを解消することができれば、突発的なトラブル対応やコストの削減が期待できます。

生産設備おけるデジタルツインの活用事例

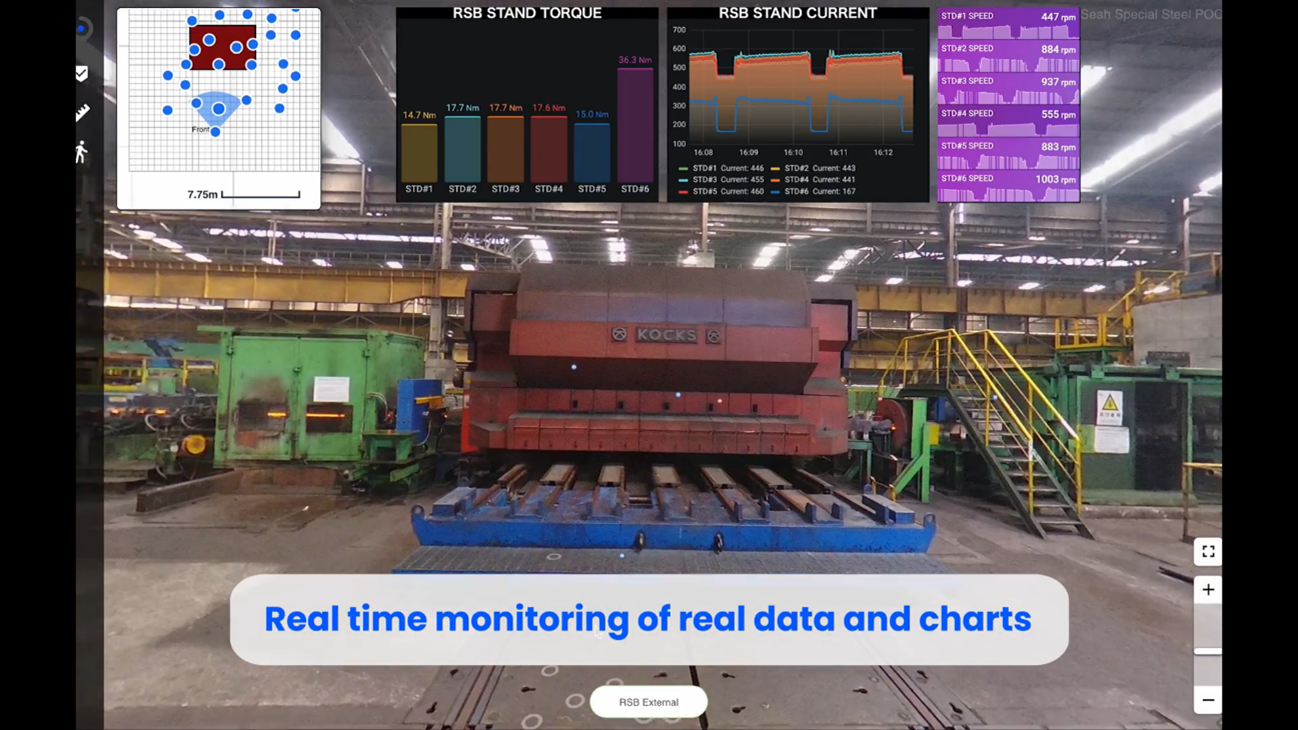

ここでは、生産設備においてデジタルツインを活用している事例として、韓国の大手鉄鋼メーカー・SeAHグループの系列会社であるSeAH Changwon Special Steelを紹介します。

従来、SeAH Changwon Special Steelの製鉄工場では、超高温となる機器のメンテナンスを手動で行っており、エンジニアの作業リスクが課題となっていました。こうしたリスクを避けるため、同社ではメンテナンスの自動化するために、既存設備をデジタルツインで3D Viewとして再現し、その中でリアルタイム監視やリモートトレーニングなどを実施することを検討し始めました。

一方で、8人のチームで7か月をかけて完成したデジタルツインは、見た目は美しいものの、リアルタイム監視などの実用に耐えるものではありませんでした。

そこで同社では、デジタルツイン製品「Beamo™」を導入することを決定。「Beamo™」によって、リアルタイム監視にも対応可能なデジタルツインをスピーディに完成することに成功し、当初の課題であったメンテナンスの自動化(デジタルツイン内での機械データのリアルタイム監視/メンテナンス)を実現しています。

NTTビズリンクのデジタルツイン「Beamo™」で工場など生産設備の課題を解消!

このように、製造業においては既にデジタルツインの積極的な活用が進んでいます。

一方で、実際に本コラムで解説したような課題をお持ちの方の中には、デジタルツインについて「先進的すぎて、実務には結び付かないのでは」「自社に扱える人材がいない」「運用するために必要な研修コストが高額になりそう」といったイメージをお持ちの方も多いのではないでしょうか。

そこで、NTTビズリンクでは、誰でも簡単に利用できるデジタルツインのソリューションとして「Beamo™」をご提供しています。

「Beamo™」は、デジタルツールに使い慣れていない方でも、直観的に操作できるUIで、生産設備の課題はもちろん、不動産開発など、さまざまな業界・業務の課題解消にご活用いただけます。

施設や建物にまつわる業務に課題を感じている方は、ぜひNTTビズリンクまでお気軽にお問い合わせください。

※「Beamo™」は3i Inc.社の商標です。

※記載の会社名は各社の商標または登録商標です。